Die häufigsten Fehler bei der Herstellung von Leiterplatten

Die Herstellung von Leiterplatten beinhaltet viele Prozesse, die für die Wirkung wichtig sind. Daher müssen bei jedem von ihnen Fehler vermieden werden, damit das Produkt die höchsten Anforderungen des Herstellers von elektronischen Geräten erfüllt. Welche Fehler werden gewöhnlich gemacht?

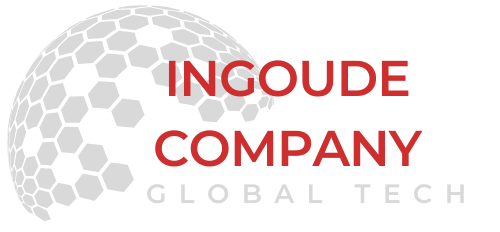

Was sind Leiterplatten?

Leiterplatten sind nichts anderes als gedruckte Schaltungen auf Halbleiterlaminaten aus Kupfer. Sie dienen dazu, die elektrischen Komponenten geordnet zu platzieren und den Dauerstrom zu gewährleisten. Vor ihrer Erfindung wurden elektrische Geräte unter Beteiligung von Spinnennetzen hergestellt. Die 1950er Jahre brachten jedoch eine erhebliche Revolution auf dem Gebiet der Herstellung elektronischer Geräte und deren Verkleinerung. Leiterplatten sind im Stande, die Abmessungen der Geräte drastisch zu reduzieren und gleichzeitig deren Sicherheit zu erhöhen.

Wo wird Leiterplatten derzeit eingesetzt?

Tatsächlich gibt es heute keine elektronischen Geräte, die über andere Möglichkeiten zur Verbindung von Komponenten verfügen, als die Verwendung von Leiterplatten. Obwohl sie das Hauptelement bei der Bestimmung des Endbetrags sind, der für ein Produkt zu zahlen ist, kann die Industrie heute nicht ohne sie leben. Sie werden in jedem seiner Zweige verwendet, daher verfehlt es den Zweck dieses Artikels, sie einzeln aufzulisten. Trotz so umfassender Kontrolle und hochwertigster Produktionsanlagen ist es möglich, dass Leiterplatten Fehler aufweisen. Welche?

1. Anomalien im Platten-Designprozess

Menschenliche Fehler der Ingenieure können beim Erstellen eines Plattendesigns passieren. Häufiger tritt jedoch ein Fehler durch den Einsatz von Software auf, die nicht an die Bedürfnisse angepasst ist. Bauteilbibliotheken in CAD-Systemen sind meist sehr umfangreich. Es kann jedoch vorkommen, dass die Signatur des Elements nicht korrekt ist. Man muss nicht vergessen, dass jede Leiterplatten Designsoftware ihre Grenzen hat. Darüber hinaus müssen einige Mängel von Bibliotheken vom Ingenieur selbst ergänzt werden, was das Risiko von Fehlern birgt.

2. Vernachlässigungen beim Signieren von Elementen

Der erste Pin, sowie der Ort der Kondensatoren, Polarität oder Dioden müssen eine äußerst genaue Beschreibung haben. Die Person, die die Komponenten auf der Platine zusammenbaut, darf nicht darüber nachdenken, wo Platz für die ausgewählte Komponente ist. Daher kommt es dem Designer selbst zugute, eine genaue Beschreibung zu erstellen, obwohl dies mehr Zeit in Anspruch nimmt. Das spart Zeit und Geld bei der Korrektur. Und die Korrekturen sind bei Leiterplatten wirklich mühsam.

3. Übermäßiges Selbstvertrauen beim Designen

Einerseits Zeit und Fristen, andererseits der Wunsch, selbstständig zu arbeiten. Diese beiden Elemente bestimmen die schnellstmögliche Ausführung des Auftrags und die Nichtabsprache mit anderen. Und ein Ingenieur, der sich nicht stundenlang ein bestimmtes Leiterplattendesign in einer CAD-Umgebung ansieht, kann schnell ein potenzielles Problem finden. Daher können viele von ihnen durch Rücksprache mit anderen Teammitgliedern vermieden werden. Dafür arbeitet man in einem Team, richtig?

4. Ungenauigkeiten von Maschinen im Technikpark

Die Maschinenparks sind mit Geräten ausgestattet, die Bohrer für die Art des Laminats und die Größe des Lochs unabhängig auswählen. Dennoch kommt es immer noch vor, dass viele Produkte aufgrund zu großer Rauheit der Bauteile und Epoxidharzrückständen im Inneren aussortiert werden. Dies liegt an der falschen Auswahl von Bohrer, Bohrkraft und Drehzahl sowie an der falschen Benetzung der Glasfasern durch das Harz. Das gleiche gilt für eine schlechte Ätzqualität, die Kupferbereiche an ungeeigneten Stellen hinterlässt.

5. Herstellungsfehler von Laminaten für Leiterplatten

Auch wenn das Leiterplatten Werk seine Arbeit auf höchstem Niveau leistet, kann der Laminatlieferant die Arbeit des Betriebs zu Nichte machen. Wie? Wenn ein Produkt mit mangelhafter Qualität auf den Markt gebracht wird. Zu den häufigsten Fehlern gehören:

● Schichtung von Laminaten;

● Luftblasen;

● zu viel Harz im Laminat;

● minderwertiges Harz mit unzureichender Menge an Hilfsstoffen;

● Porosität der Kupferfolie.

Zusammenfassung

Was ist die Schlussfolgerung aus den ober erwähnten Fehlern? Die Qualitätskontrolle des Produktionsmaterials und des Leiterplatten Herstellungsprozesses selbst ermöglichen eine deutliche Reduzierung der Verluste und die Herstellung von gedruckten elektrischen Schaltungen der höchsten Qualität.